咨詢熱線

0757-82255905上幾期我們講到導致薄壁不銹鋼管形成淬火裂紋的原因有:化學成分、原材料缺陷、形狀結構、淬火前的原始組織和應力狀態、加熱溫度以及冷卻溫度。那么,防止薄壁不銹鋼管產生淬火裂紋的措施有哪些?

1、改善鋼管結構,合理選擇原材確定技術條件

(1)工件各部分的截面要均勻,減少截面尺寸的急劇變化。

(2)熱處理鋼件在形狀設計上要避免有尖銳的棱角。

(3)在選擇精密不銹鋼管所用材料時,除了應當無條件的滿足其承載運轉時所必須的強度、硬度、韌性等機械性能外,還應當嚴格顧及到材料在制造中的工藝性,特別是熱處理的工藝問題。

(4)合理確定技術條件是減輕淬火裂紋的另一個重要途徑。局部硬化或表面硬化時即可滿足使用性能要求者,盡量不要求整本淬火;對于整體淬火工件,局部可以放寬要求,盡量不強求硬度一致;對于結構及復雜的,當熱處理難于達到技術要求時,應臨時更改技術文件,適當放寬對使用壽命影響不大的要求,以免多次返工造成廢品。

2、合理安排冷熱加工工序和預先熱處理

冷熱加工工序安排的合理,可以簡化熱處理工藝過程的復雜程度,從而降低薄壁不銹鋼管報廢率提高生產率。

3、正確選擇加熱介質、加熱溫度

( 1)淬火加熱過程中既要獲得均勻的和晶粒度大小的奧氏體,同時又要使其中的碳不被燒損,這是加熱時的主要問題。如碳被燒損,不僅影響硬度而且易于形成淬火裂紋。為了使不銹鋼焊管加熱時不脫碳,需合理選擇保護氣氛、鹽浴、真空加熱等介質。

(2)實際加熱溫度要根據加熱時間和實踐來確定,淬火溫度過高,淬火后亦形成裂紋;當加熱不足和保溫時間不夠時,管材內部未能得到均勻的奧氏體,而有一部分鐵素體存在,從而淬火后得到的組織是馬氏體和少量的鐵素體。經低溫回火后,在使用過程中易于形成裂紋。

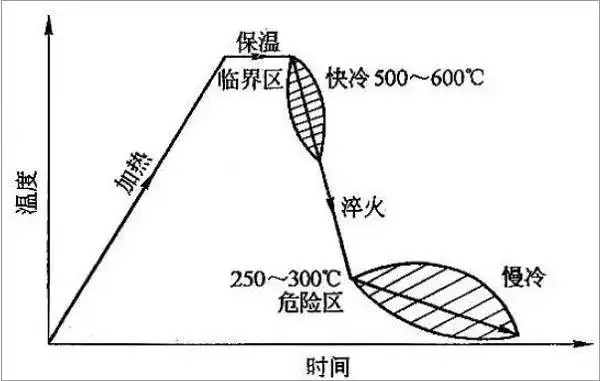

4、合理選用冷卻介質和冷卻方法

薄壁不銹鋼管淬火冷卻必須大于它的臨界冷卻速度才能使其完全硬化。然而,快速冷卻有時會導致內部有強大的內應力,以致形成淬火裂紋的主要因素之一。因此,必須從既能達到硬化目的,又能免除淬火缺陷這兩方面進行考慮,來正確選擇冷卻介質和冷卻方法。實踐證明Ms點以上的快速冷卻,Ms點以下的緩冷,不僅能夠使不銹鋼管材硬化,并能增加熱應力和減小組織應力,使形成裂紋的可能性減小。

(1)采用單液淬火時,應當在滿足硬化條件下盡量采用冷卻較緩慢的介質。

(2)采用雙液淬火(常用水—油雙液淬火),通過準確控制在水中的停留時間,達到硬化和防止裂紋產生的目的。

5、縮短淬火與回火的時間間隔

許多工件的開裂不是在淬火冷卻之后立即出現的,而是當工件從淬火介質中取出經過一定時間以后顯現出來的,這就是所謂的時效裂紋。這種時效裂紋也是由于較大的淬火應力所引起的。若不銹鋼薄壁管在淬火后立即回火降低淬火應力,便可以有效地防止裂紋。因此,縮短淬火與回火的時間問隔,已成為防止裂紋的重要措施。

以上就是防止薄壁不銹鋼管產生淬火裂紋的措施的內容了,在防止淬火裂紋的措施有:改善鋼管結構,合理選擇原材確定技術條件;合理安排冷熱加工工序和預先熱處理;正確選擇加熱介質、加熱溫度;合理選用冷卻介質和冷卻方法;縮短淬火與回火的時間間隔。但是,在生產加工上,只用某一種措施預防淬火開裂是很難的。因此,消除淬火裂紋,還需要從各方面著手去解決。

版權所有? 佛山市罡正管業科技有限公司 粵ICP備19066789號-1

電話:0757-82255905 手機:139-2315-7588 聯系人:陳先生

傳真: QQ:435562665 郵箱:435562665@qq.com

地址:佛山市三水區西南街道洲邊五村進港大道側和坑1號2座