咨詢熱線

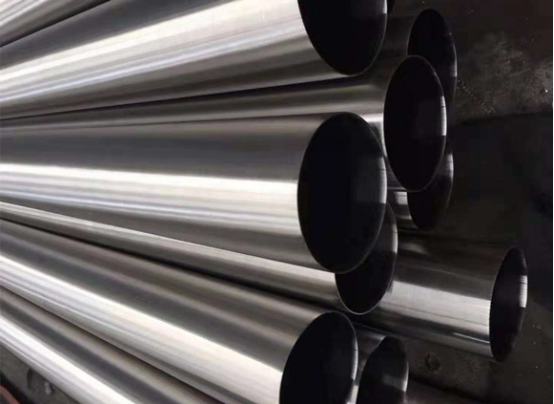

0757-82255905薄壁不銹鋼管在生產過程中容易出現裂紋,導致良品率低下,流入市場被應用在工業中還可能會造成生產事故,很多生產商沒辦法解決這個問題。其實跟加工技術、材質選擇、原材料出處和工藝過程中的細節控制都有關系,今天給大家分析一下薄壁不銹鋼管裂痕造成的原因。

電焊焊接熱裂痕

因為奧氏體不銹鋼傳熱系數小,在電焊焊接全過程部分加溫標準下,溫度場很大,又以其熱膨脹系數很大,在加溫和制冷全過程中會造成很大的地應力和形變。此外,奧氏體不銹鋼焊接結晶體時,延性溫度地區較寬,且網狀結構結晶體專一性顯著,使低溶點的殘渣或共結晶在晶體處集中化,進而在焊接地應力功效下易造成熱裂痕。

應力腐蝕破裂

在臨氫標準下加工工藝管路焊接和危害區位置的浸蝕非常比較嚴重,浸蝕的緣故主要是因為H2溶解,造成H或H分子,滲透到薄壁不銹鋼管材料內部,并在金屬材料晶界位置和焊接缺點位置集聚,造成化學變化FeC+2H2=CH4+Fe,而CH4在鋼中的外擴散工作能力不大,經長期的累積,產生部分髙壓而導致外部出現裂痕,這種外部經濟裂痕相互連接,便出現很大的裂痕,后會發展趨勢成應力腐蝕破裂。

應力腐蝕裂痕

450-850℃為鋼帶的敏化溫度,不銹鋼管的對接焊縫在450~850℃敏化溫度區段時,焊接全過程的迅速持續加溫使不銹鋼材料晶體內部飽和熱處理回火的氧原子逐漸向晶體邊沿外擴散,與晶體邊沿層的鉻分子融合而成滲碳體(GrFe2)3C6,并沿晶界沉定溶解。因為鉻分子的外擴散速度比氧原子的外擴散慢的多,趕不及填補產生滲碳體所耗費的鉻,因此晶體邊沿貧鉻而缺失了耐蝕性能,在臨氫工作狀況標準下,將造成應力腐蝕,進而造成應力腐蝕裂痕。

以上電焊焊接熱裂痕、應力腐蝕破裂、應力腐蝕裂痕都是薄壁不銹鋼管裂痕造成的原因,不銹鋼的傳熱系數小,遇到高溫工藝就會出現裂痕;CH4在鋼中長期累積,產生部分髙壓而導致外部出現裂痕;遇到敏化溫度時氧原子往晶體邊沿外擴散,并且跟鉻融合導致貧鉻,造成應力腐蝕。在采購薄壁不銹鋼管時要留意工廠的以往成交案例多不多,技術員是否有足夠的經驗,才能避免買到有裂紋的焊管。

版權所有? 佛山市罡正管業科技有限公司 粵ICP備19066789號-1

電話:0757-82255905 手機:139-2315-7588 聯系人:陳先生

傳真: QQ:435562665 郵箱:435562665@qq.com

地址:佛山市三水區西南街道洲邊五村進港大道側和坑1號2座